ASTM 标准:E2373-04

超声时差衍射技术(TOFD)标准

该标准发表在E2373中,标准后面的数字代表该标准最初采用的时间或者最终回复的时间。括号内的数字代表最终认可的时间。上标代表最终回复或认可前的改变次数。

1. 范围:

1.1 该标准用于确立采用时差衍射法(TOFD)改进超声检测工艺的要求。

1.2 在SI单元规定的值作为标准。Inch-pound单元内容用于辅助信息。

1.3 与ASTM标准一致,TOFD作为一种超声检测方法,对检测对象的质量和属性进行评估、测量和辨别。测量结果取决于统计精度与误差或一些功能参数,如波长。该标准主要用于检测的定性、定量和定位。

1.4 该标准不能适用于所有的安全关系,只局限于它的应用。标准中规定的用户责任是建立专用的安全和健全的标准,并在使用之前确定适用性的调整限度。

2 参考文献:

2.1 ASTM标准:2

E 164 焊件超声接触法检测标准

E 1065 超声检测系统特性评估规范

E 1316 无损检测术语

E 1324 超声检测系统的电子特性测量规范

2.2 其他文献

BS 7706(1993) 缺陷检测、定位和定量的超声时差衍射(TOFD)技术的校准和设置。英国标准协会,19933

规范2235 ASME锅炉和压力容器规范4

3 术语

3.1 定义-在术语E 1316中定义的相关术语

3.2 标准的特定术语

3.2.1 B-扫描显示-由A-扫描检测数据格式叠加而成的断面视图。(一些用户将不平行扫查得到的叠加A-扫描数据定义为D-扫描,将平行扫查得到的数据定义为B-扫描)

3.2.2 底面反射回波-被检工件底面(通常假定为平面)的镜面反射

3.2.3 横波-TOFD装置中直接从发射探头到接收探头的压缩波

3.2.4 平行扫描-探头组移动方向与波束轴向平行的扫查,也叫做B-扫描

3.2.5 PCS-探头中心间距的简称。参照两个TOFD探头上标记的波束出射点间的距离。

3.2.6 不平行扫描或纵向扫描-探头组移动方向与超声波束轴向垂直的扫描。

3.2.7 RF 波形-非检波A-扫描

4 意义与用途

4.1 标准中描述了时差衍射技术作为缺陷检测和定量工具的应用原理。

4.2 TOFD是一种不基于波幅响应的无损检测技术。然而,为了识别信号仍要求足够的灵敏度。

4.3 TOFD技术主要用于碳钢焊缝的检测,但原理上也可以应用到其它被业主认可的材料。

4.4 TOFD可以像标准E 164和E1961中描述的那样作为辅助超声检测技术,用于改善手动或全自动超声检测缺陷的定量精度,或帮助区分真伪缺陷。

4.5 TOFD技术已经被证明可用于9

5 工艺

5.1 介绍

5.1.1 TOFD超声检测技术与常规超声脉冲回波技术相比能够提供更先进的缺陷检测和定量能力,它主要利用超声脉冲正向散射的衍射和反射信号。该标准介绍了对TOFD设备和平板表面检测工艺的要求。在附录中提供了复杂工件检测的规范。在英国标准BS7706中也提供了TOFD的常规规范。在ASME规范22355 中可以发现对TOFD技术验收标准和性能演示的要求。

5.1.2 因为在TOFD结果评估中信号相位转换扮演非常重要的角色,所以标准中规定所有工艺要求设备使用和存储RF信号。

5.1.3 无论是马达驱动或手动,探头移动必须采用编码器记录位置,而且探头固定装置可在扫差过程中调整探头中心间距。数据采样的时间不可控制。

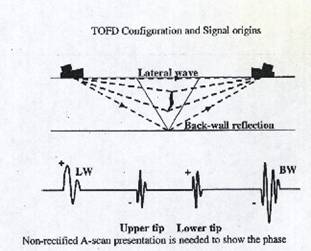

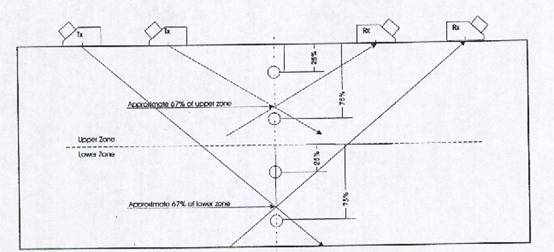

5.1.4 图1所示为典型的TOFD检测探头配置。图中采用焊缝作为简单的参照。然而,TOFD不仅仅局限于焊缝的检测。

TOFD配置和信号取向 上尖端 下尖端 非检波A-扫描用于显示相位

图1

5.1.5 横波和底面反射波信号提供了简单的参照。对于大部分应用并不使用缺陷造成的波形转换,因此缺陷指示通常被认为发生在横波和底面反射波之间。尽管在试件检测中经常使用折射纵波,但当入射角大于第一临界角时会在检测工件中产生折射的横波,在一些应用中也会产生好的检测结果。在检测试件中采用折射的纵波会产生直接横波和首波。然而,由于它们的声速较低,在时间上横波晚于底面反射波。

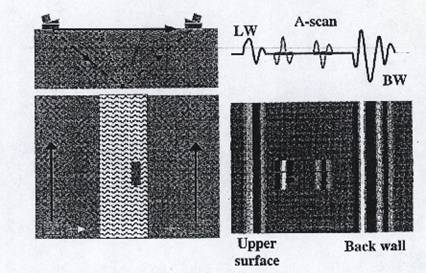

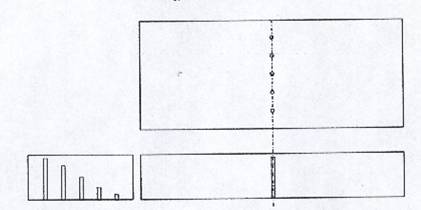

5.1.6 图2所示为平板对接焊缝(带有埋藏缺陷)的不平行扫查示意图。图2的右侧为从B-扫描显示中提取的一个波形,其中包括表面波,上尖端衍射,下尖端衍射和底面反射信号。图2左侧为探头相对于焊缝的位置(左上角)和探头移动指示(不平行扫查)。

A-扫描 底面 上表面

图2

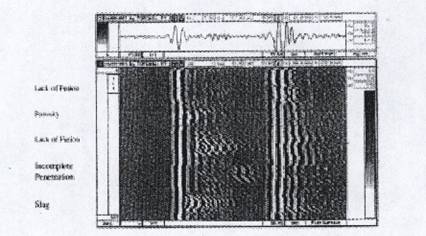

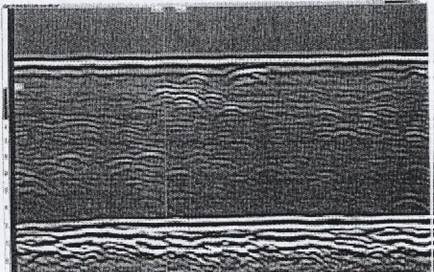

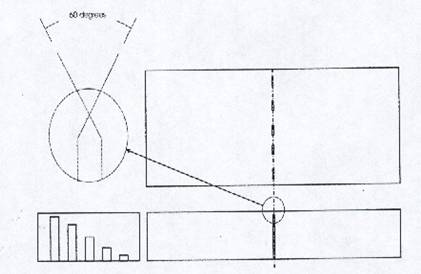

5.1.7 图3为实际的TOFD扫查图,其中包括5个显示(在左侧注明)和从其中一个显示上提取的A-扫描。

图3

5.2 工艺准备-书面的检测工艺或扫查计划应提供探头位置、移动和部件覆盖,从而提供标准的和可重复性的部件验收操作方案。扫查计划应包括使用的超声波束角度和与一些参照(如焊缝中心线和检测的体积)相关的波束指向。

5.3 检测材料和表面预处理

5.3.1 TOFD技术可用于金属和非金属的检测。最适合的材料是细晶各向同性的低衰减材料,包括细晶奥氏体合金和铝材料。如果立约者同意并采取认证过的工艺,也可以用TOFD检测粗晶和各向异性的材料。这需要对频率和数字信号处理进行额外的修改。

5.3.2 扫查区域应该清除焊接飞溅和其它影响探头移动,耦合和声束入射的因素。任何妨碍超声检测的表面因素都应该在扫查之前进行处理,如几何形状,涂层等。

5.3.3 TOFD技术可用于水浸、接触和离缝式探伤。可以采用单晶或相控阵压电探头。如果立约者同意并采用认证的工艺也可以采用EMAT或其他非标准探头进行TOFD检测。

5.3.4 采用有效且适用于被检材料的媒介作为超声耦合剂。通常使用水、耦合凝胶或软膏、润滑脂和油。为了改善超声耦合和保护被检工件,可以采用环保润湿剂和防腐剂等水添加剂。如果被检工件温度低于

5.4 人员资质验证-按照合同规定人员进行检测需通过国际认可的NDT个人资质认证标准并通过验证机构或个人的认证。在双方合同中应注明采用的标准或协议和相应的版本,并包括TOFD专门培训的要求。

5.5 设备要求-TOFD超声设备应实现信号发射、接收、存储、显示和分析功能。同时,发射和接收探头之间的距离应该固定,并对探头移动位置的进行编码记录且保证相对于相关参照(如焊缝中心线)的位置精度在误差范围之内。

5.5.1 电子

5.5.1.1 设备需要提供线性A-扫描,用于设置参数和信号分析。设备需要在6个月内按照E 1324规范中详细的工艺决定设备线性。对于数字化仪器,可以采用预备的校准方法验证波幅和时基输出的线性。设备用户需要保留设备校准验证的复件。设备波幅或时基线性的精度应保持在实际满刻度波幅和时间的±5%。

5.5.1.2 超声脉冲发射器提供单音脉冲、单检波或双检波方波激发电压。可调脉冲宽度允许脉冲波幅和持续时间达到最佳。

5.5.1.3 超声脉冲接收器的带宽至少等于公称探头频率的带宽,从而探头-6dB的带宽不得超出接收器-6dB的带宽。

5.5.1.4 接收器增益控制须能够按照1dB或更小的步进调整信号波幅。因为衍射信号波幅低于脉冲回波信号,所以设备需要安装预置信号放大器。

5.5.1.5 从模拟到数字的波形转换采样率至少是公称探头频率的4倍。如果对原始数据进行数字化信号处理,采样率应增加到公称探头频率的8倍。

5.5.2 数据显示和记录

5.5.2.1 操作人员应从TOFD数据显示中看到未检波的A-扫描和闸门的位置和长度,从而确定采集到A-扫描时基的范围。

5.5.2.2 数据采集装置应能够将闸门内的A-扫描信号存储到磁性或光学存储介质。TOFD设备要求计算机软件显示采集波形的B-扫描(如图2所示)。B-扫描显示应至少包括64灰度或彩色等级(没有基本A-扫描波形的B-扫描成像存储是不合格的)

5.5.2.3 TOFD显示计算机软件应包括线性指针或波形时基的算法,从而实现深度和垂直范围的评估。

5.5.2.4 除了包括波幅和时基细节的波形数据存储外,TOFD设备还应存储指示波形与其相邻波形之间相对位置的信息,如编码位置。

5.5.3 探头-用于TOFD技术的超声探头至少应满足以下要求:

5.5.3.1 两个探头采用一发一收模式(TOFD探头组)。

5.5.3.2 TOFD探头组中每个探头的公称频率应保持一致。

5.5.3.3 TOFD探头组具有相同的晶片尺寸。

5.5.3.4 探头的脉冲持续时间应不超过峰值响应下20dB测量值两个周期(E 1065规范可用于探头性能的评估)。

5.5.3.5 E 1065规范附录A1用于决定探头带宽。

5.5.3.6 探头可以是聚焦或非聚焦。非聚焦探头可用于检测,聚焦探头可用于改进定量精度。

5.5.3.7 探头可以是单晶探头或相控阵探头。如果立约者同意并采用认证过的工艺也可以采用EMAT探头。

5.5.4 机械

5.5.4.1 机械夹持装置用于保证固定的探头间距(通常在其它文献中命名为探头中心间距或PCS)。机械夹持装置需要保证探头在检测工件上与假想扫查轴线的对准误差在立约者允许误差范围之内。

5.5.4.2 可以采用马达驱动或手动使探头移动,探头夹持装置应安装位置编码器,并与A-扫描采样同步。

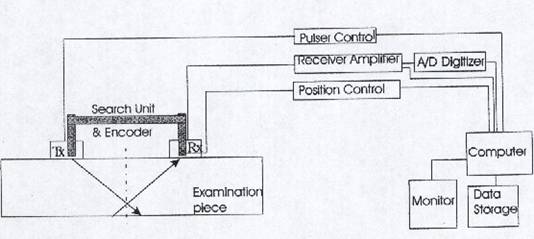

位置控制 接受放大器 A/D 数字转换器 检测系统 &编码器 被检工件 显示器 数据存储 计算机 脉冲发射控制

图4 TOFD设备基本配置图

5.6 仪器设置-图4所示为最基本的TOFD检测设备要求。

5.7 探头选择:

5.7.1 探头的选择应基于应用的要求。下表为铁素体钢不同壁厚范围建议选用的探头参数。对于奥氏体或其它高衰减材料,需要降低探头公称频率和增加晶片尺寸。

表1 壁厚范围小于

|

公称壁厚 mm(英寸) |

公称频率 MHz |

晶片尺寸 mm(英寸) |

建议角度 |

|

<12(0.375) |

10到15 |

2到6 (0.08到0.25) |

60到70° |

|

12到<35(0.375到1.4) |

5到10 |

2到6(0.08到0.25) |

50到70° |

|

35到<75(1.4到3) |

2到5 |

6到12(0.25到0.5) |

45到65° |

5.7.2 对于壁厚范围在75到

表2 壁厚范围从

|

壁厚分区 mm(英寸) |

公称频率 MHz |

晶片尺寸 mm(英寸) |

建议角度 |

|

<35(0-1.4) |

5到10 |

2到6 (0.08到0.25) |

50到70° |

|

35到<100(1.4到4) |

2到7.5 |

6到12(0.08到0.25) |

45到65° |

|

100到<300(4到12) |

2到7.5 |

6到12(0.25到0.5) |

45到65° |

5.7.3 对于厚工件需要多个TOFD探头组,可能看不到表面波或底面反射波。因此,在线性演算的规定允许输入其他参数,代替表面波和底面反射波定位。对于壁厚小于

5.8 灵敏度:

5.8.1 TOFD技术并非基于波幅法进行检测和定量,但必须具有足够的灵敏度保证在B-扫描中能够发现缺陷。在大多数情况下,单个TOFD探头组的灵敏度设置是将表面波的波高达到满屏高的40-90%。

5.8.2 除非立约者同意采用其他灵敏度目标反射体或技术,否则灵敏度必须用横通孔进行设置。参考试块的设计方案如附录1所示。参考试块上加工一些横通孔,试块材料的声速特性应该与被检工件相似,对于壁厚小于

5.8.3 最少在试块上加工两个横通孔,以设置灵敏度和覆盖。表3中介绍了不同壁厚材料的横通孔孔径。当只设置两个横通孔且壁厚小于

5.8.4 当采用多个TOFD探头组检测大壁厚材料时需要使用多通道设备。如果设备只支持单通道,需要采用不同的TOFD探头组进行多次扫查。

5.8.5 当采用参考试块上的横通孔设置灵敏度时,需要将较弱的反射信号波幅设置为80%满屏高。这被作为参考灵敏度。与立约者协商确定扫查灵敏度等级(增加或降低dB值)。当检测厚壁工件采用多区扫查时,通过检测相邻区域最近的横通孔确定区域是否完全覆盖。

5.8.6 对于粗晶材料中反射信号弱或难于确定信号时,可以采用信号平均滤波或数字信号处理。

5.8.7 近表面区域的灵敏度可通过采用高频探头、小的探头中心间距(PCS)、表面波直线性处理和减法运算得到加强。

5.8.8 必须在采集和存储原始数据后才能对其进行信号处理,如直线性和减法运算。信号平均滤波可以在原始数据采集的同时进行。数字信号处理可以增强检测和定量能力但不会替代原始数据。

表3 横通孔的建议直径

|

材料壁厚 mm(英寸) |

孔直径 mm(英寸) |

|

<10(0.375) |

1.5(0.060) |

|

10到35(0.375到1.4) |

3(0.125) |

|

>35(1.4) |

6(0.250) |

5.9 扫查宽度覆盖-当对窄盖帽焊缝进行不平行扫查时,由于衍射点不在焊缝中心线造成的深度误差会很小。然而,对于大壁厚材料的单V型或双V型对接焊缝的检测,产生缺陷的位置与焊缝中心线的距离会存在一定的误差。这些情况将导致深度评估错误或缺乏准确定位缺陷信息。由于这些不确定因素的存在,该技术需要结合与焊缝中心线PCS偏移相关的多次不平行扫查,并且要求进行平行扫查用于任意位置相关缺陷的检测,或者采用TOFD扫查与脉冲回波法相结合。

5.10 数据记录

5.10.1 使用离缝或接触法进行扫查时,工件表面不规则或探头移动不平稳会导致表面波的到达时间产生微小变化。为了允许表面波到达时间的这种变化,在稳定状态下设置信号位置时,用于采集A-扫描波形的闸门应至少早于表面波1微秒。闸门长度设置时应保证至少能够看到壁厚和错位发生变化时整个底面反射信号。可以从波形转换中获得有用信号,所以底面反射信号到波形转换信号的间隔也会被采集。

5.10.2 对于壁厚小于

5.10.3 扫查速度局限于维持超声耦合的机械能力和保证全波采集且不丢失数据的系统电子能力,B-扫描数据线丢失不得超过整个扫查的5%,且不允许相邻数据线连续丢失。

5.11 缺陷定量与定位-TOFD垂直方向缺陷定量运算基于声程和一些重要的参数(PCS、壁厚、楔块延时、声速和耦合材料)。操作人员利用从B-扫描中提取的A-扫描信号对缺陷的垂直高度和位置进行分析。使用编码器定位系统对沿焊缝或穿过焊缝或参考轴进行定位。当使用多探头(多通道系统)检测大壁厚工件或用于改进定量精度时,需要调节探头之间的任何横向位移以重建成像,从而保证从同一个目标反射体上得到的显示与相同的参照相对应(例如,两个TOFD探头组之间的距离为

图5 用于确定长度的捏合曲线成像

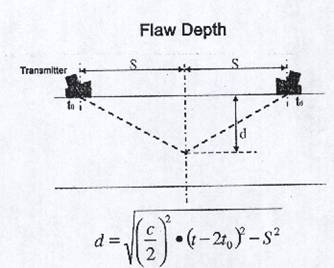

5.11.1 缺陷深度定量-从检测平面到缺陷上尖端的深度根据显示的到达时间和设置参数来确定。图6所示的公式用于计算缺陷的深度“d”。时间“t”是指波束从发射探头到缺陷然后反射被接收探头接收所需的总共时间。“t0”指在楔块材料中的时间。声速用“c”表示。“s”指沿检测表面测量的PCS的一半。该例子只适用于平板检测应用。

缺陷深度

图6 缺陷深度确定

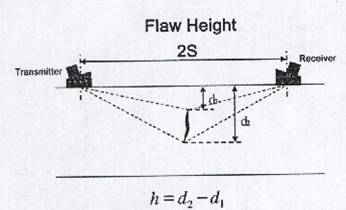

5.11.2 缺陷自身高度定量-定量缺陷自身高度或垂直范围可以对缺陷下尖端使用同一个公式,从而提供两个深度。大的深度减去小的深度得到缺陷的自身高度(如图7所示)。该例子只适用于平板检测应用。

接收 发射 缺陷自身高度

图7 缺陷自身高度确定

注1:上下尖端信号的到达时间需要根据与表面波相关的合适相位而定(如图1所示)。

5.12 TOFD技术局限性:

5.12.1 由于表面波和底面回波信号的存在,产生在这些盲区内的缺陷可能检测不到。表面几何形状(如错位或板曲率)会导致盲区加大。

5.12.2 即使可以检测到盲区附近的缺陷,如果上尖端或下尖端信号不能与表面波或底面波分开,缺陷定量能力会受到限制。一些情况下小的近下表面缺陷与表面开口缺陷无法区分。

5.12.3 使用TOFD技术可以很好的评估内部缺陷,尤其是壁厚下半部分缺陷的垂直扩展。然而,缺陷必须具有一定的垂直扩展,能够明显大于上尖端衍射脉冲的等效时间,从而上下尖端衍射信号能够区分开,保证能够使用正确的相位进行缺陷定量。换句话说,上部和下部信号能够清楚的区分开。

5.12.4 可以使用不同的探头(聚焦、高频、高阻尼、小角度等)和从另一侧进行扫查克服以上局限。

6 TOFD分析

6.1 质量:

6.1.1 分析数据之前需要对TOFD成像进行评估确定采集数据的质量。成像评估主要基于:

6.1.1.1 表面波波幅在40%到90%之间或每4小时对检测灵敏度与参照灵敏度进行比较

6.1.1.2 数据线丢失需要满足5.10节中的规定。

6.1.1.3 足够的覆盖(例如,扫查焊缝的长度可分为三次进行,对于环焊缝停止位置必须越过起始位置)。最小覆盖为

6.1.1.4 无信号波幅降低可证明耦合流量充足(检查表面波、底面波信号或晶粒噪声信号,确保波幅降低不超过6dB)。

6.1.2 扫查不合格需要纠正错误后重新扫查。

6.2 相关指示

6.2.1 对相关显示进行分类(如表面或埋藏)

6.2.2 对埋藏缺陷进行进一步分类:

6.2.2.1 点状(无可测量长度)

6.2.2.2 细长(无可测量高度)

6.2.3 表面缺陷可按照缺陷产生的位置分为:近表面、远表面或穿透。穿透型缺陷会影响两个表面,如表面波和底面反射波信号减弱或消失,同时在缺陷两端产生衍射信号。

6.3 误差:

6.3.1 系统的精度决定了TOFD扫描中信号显示的位置精度,主要由所用设备、被检工件的几何形状和接收信号的时间精度决定。当要求精度误差时,用于定义精度的方法需要经过立约者认可。例如,可以用不确定性总结、不确定性状态分析或与合格试件上进行的破坏试验相比较所得到的定位和定量误差的形式。不确定性的详细介绍见BS 7706。

7 报告和验收标准

7.1 报告结果和验收标准应满足立约者的要求。

7.2 缺陷长宽比作为验收标准的一部分,立约方应制定缺陷长度和宽度的分析方针。如果缺陷上下尖端的衍射信号不能被区分,可以使用根据信号响应时间得出的缺陷最小垂直方向高度。如果不能得到缺陷上下尖端的衍射信号,可以通过更换高频和高带宽探头,聚焦探头,采用不同角度和进行平行扫查等方法重新扫查工件,以获得最佳的信号响应。

7.3 报告中最少包括以下内容:

7.3.1 工件描述(包括壁厚、几何形状和材料),

7.3.2 检测日期,

7.3.3 操作人员姓名,

7.3.4 数据存储文件名和内容介绍,

7.3.5 显示参考点和扫查方向的扫查草图,

7.3.6 表面条件和温度(如果温度在0到

7.3.7 使用的超声和扫查设备,

7.3.8 参考试块细节,

7.3.9 耦合细节,

7.3.10 灵敏度等级和范围设置,

7.3.11 扫查精度和数字化频率,

7.3.12 扫查限制和,

7.3.13 检测状态(根据验收标准判断合格与否,包括相关显示的位置,尺寸和分类)。

7.4 另外,如果立约方要求,需要将包括原始数据的文件保存到合适的存储媒体上,并作为报告的一部分。另外还需要相关的数据浏览软件。

7.5 如果立约方不要求,可以不提供扫查结果的硬拷贝。立约方决定是否需要所有扫查结果的硬拷贝,或只硬拷贝包括带有缺陷指示的区域。

8 关键词

8.1 缺陷高度定量;缺陷定量;无损检测;时差衍射;TOFD;超声

附录

(强制性信息)

X1. 参照灵敏度试块

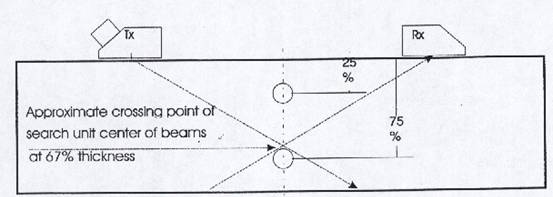

X1.1 壁厚小于

X

注意X1.1-针对横通孔在参考试块的位置,图1.1为典型的TOFD检测探头放置位置示意图。代表发射和接收探头波束中心的直线通常位于壁厚2/3处。建议110度到120度波束位于壁厚2/3处,作为最初起始点。但包括被检工件几何形状和特定区域等系数可能会应用另外的或额外的探头,探头角度或探头分离,从而进行多区技术或额外的偏移或平行扫查。

波束中心位于壁厚67%

图X1.1 单TOFD探头组试块

X

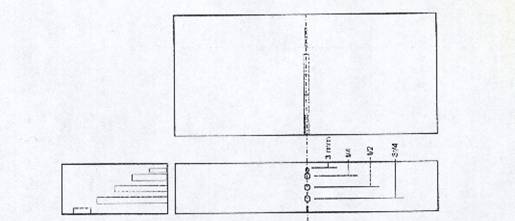

X1.2 钢材厚度范围从

X

X

注 X1.2—目标体的实际放置位置不太重要,但由于该技术使用横孔和脉冲回波方法,它允许一些近似,并且使用一种技术保证一致性和灵敏度可重复性。使用的人工反射体应该提供在试件中检验能量分布的方法,意思是可以检测测试灵敏度和演示测试分辨率的方法。

下区 上区 上区67% 下区67%

图X1.2 多TOFD探头组试块

X1.3其他目标体和试块配置:

X

X

图X1.3 平底孔试块

X

60度

图X1.4 尖端衍射试块

X

图X1.5 分级并不同直径横通孔和槽试块

X2. 曲面板

X2.1该附录提供使用TOFD配置检测曲面板的例子。对于每个配置,仪器和记录要求一定要满足该实际应用的要求。然而,对于除了平板以外部件的检测,检测和覆盖一定要满足合同双方的要求。平板TOFD配置的原理可以满足其他几何形状的检测。然而,尺寸定位和结果解释可能比较困难。尺寸和深度的信号评估上,相位转换扮演重要角色。

底面反射波 外表深度 衍射波 爬波

图X2.1 凹面检测的TOFD 探头组放置

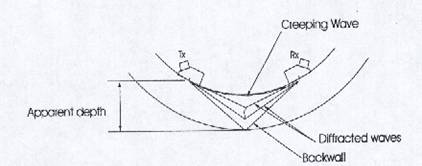

X2.2凹面扫查—该配置引入横波的概念,即爬波(见图X2.1)。它应用于折射声束作为压缩模式的场合。

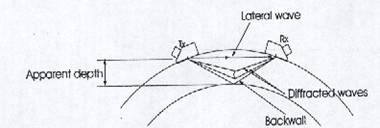

X2.3凸面的扫查—该配置引入横波作为组合压缩的爬波,以及沿着检测表面表面爬行信号产生的爬波(折射模式压缩)。见图X2.2

图X2.2凸面检测的TOFD 探头组放置

ASTM尊重该标准中涉及的任何专利的有效性。并且建议该标准的用户尊重这些专利的有效性,任何侵犯专利权的行为,自己承担责任。

该标准有技术委员会负责校订,并且每隔5年审阅一次,如果没有修正,或者再次确认或者取消。欢迎你们对该标准或其他包准审阅的评论,这些评论将递交给ASTM总部,并且会在负责的技术委员会上受到认真的探讨,也有可能要请您参加,如果你认为你的评论没有受到公正的评价,你可以向ASTM委员会发出你的观点。

该标准版权属于ASTM国际,100 Barr Harbor Drive, PO Box C700, West Conshohocken, PA 19428-2959,美国。如果个人复印(单份或多份)该标准,请按照以上地址或电话610-832-9585 ,传真 610-832-9555或通过邮件Service@astm.org或通过登陆ASTM网站http://www.astm.org/与ASTM联系。