1. 序言

1.1 压力容器裂纹类缺陷的危害性

压力容器不同程度地存在着裂纹类缺陷,断裂力学研究证明,带有尖锐边缘的平面缺陷(如裂纹)危险性最大。同时还证明受压部件中平面缺陷穿过壁厚的径向长度、缺陷距表面及与其它缺陷的距离等都是关键性的重要尺寸,而平行于部件表面的裂纹长度是次要的。据统计锅炉压力容器的损坏大部分是由于工件内部裂纹的扩展所引起的,英国曾对10万个容器进行调查,运行一年共发生132件破坏事故,按事故原因统计,由于裂纹扩展造成的破坏占总数的比例高达89.3%。因而对裂纹的检验和监控显得极为重要。

1.2 裂纹高度的超声检测方法

1.2.1 6db法

6db法是超声测量长度的传统方法,通常是探头找到最大峰值后向相反的二个方向水平移动使回波峰值下降一半时的波束中心线距离即为长度,该长度称为指示长度但并非裂纹的真实长度。这种方法可以用来测高,但是误差较大。

1.2.2 表面波延时法

对表面开口的裂纹可采用表面波延时法来测量裂纹深度,该法主要是通过裂纹对表面波的延时作用来计算裂纹的深度。但当缺陷内含油或水等液体时,表面波有可能跨越缺陷开口,使测试误差大大增加。此外,缺陷的端部太尖锐接收到超声波信号很低甚至接收不到。缺陷表面过于粗糙也会造成误差增大。

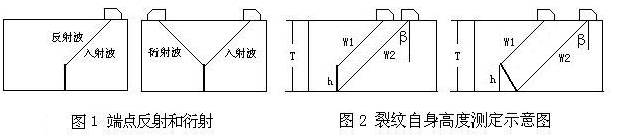

1.2.3 端点衍射波法

超声波入射到裂纹面上时,根据惠更斯原理,在裂纹尖端会形成次波源而产生衍射称为衍射波,超声端点衍射法是通过测量裂纹端点衍射回波的延迟时间差值来求得裂纹高度的。但是衍射波的强度很弱难发现,所以用衍射波测量裂纹高度有较大的难度。

1.2.4 端点反射波法

入射波入射到裂纹的端点,有一部分将沿着原路反射,称为端点反射回波如图1所示。端点反射回波法是通过测量主声束入射到裂纹顶端时,所产生的端点回波声程计算裂纹的高度,从方法上说是比较正确较为可行的方法。

1.3 端点反射波法的应用现状

在模拟超声探伤仪上用端点反射法测量裂纹的高度,通常采用深度校准即利用回波声程在垂直方向上的投影长度进行定位。操作工艺的特点是要用试块进行深度线性校准,其实质是一种同高比较法因此其准确度与仪器线性、试块精度和操作工艺有很大的关系。

随着计算机技术的应用,将回波信号数字化能得到回波声程的精确量值。通过相应的数学模型能得到包括垂直高度在内的各种数值,这是本文研究的主题。

2. 数字信号处理端点回波声程测量裂纹自身高度方法的研究

2.1 数字处理端点回波声程的原理和应用

常规超声检测对回波声程的测定是通过屏幕上回波所处位置的水平量值来换算的,由于波形的跳动、波形峰值的判断误差、线性调节精度等原因,测定的声程值误差很大。数字信号处理端点回波声程(w)是通过计算机A / D转换,将回波的模拟信号转换为数字信号,根据声速和样点数精确计算得到的。

我们研制了超声信号分析仪和分析软件,能将常规探伤仪的回波模拟信号转换为数字信号,建立了计算不同状态下裂纹自身高度的数学模型,实现了数字化处理得到了裂纹自身高度精确的测量结果。

2.2 不同状态裂纹自身高度的计算方法

2.2.1 垂直表面开口裂纹

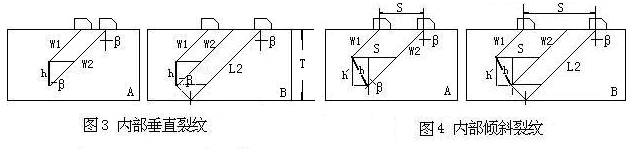

如图2所示,对于垂直表面开口裂纹,其自身(垂直)高度为h,端点回波与根部回波声程分别为w1、w2,探头折射角为β,工件厚度为T,则:

h = (w2- w1)×cosβ

=(w2- w1)× (T / w2)

=(1- w1/ w2)×T ------(1)

不用β值,表面开口裂纹自身高度用(1)式计算可得到较高的精度。

2.2.2 垂直表面的内部裂纹

如图3所示,对于垂直表面的内部裂纹,如果上端点和下端点都是由一次波探测到(如图3,A),一次波声程分别为W1和W2,则其自身高度h为:

h = (w2- w1)×cosβ ------(2)

如果上端点是由一次波探测到,而下端点是由二次波探测到(如图3,B),设一、二次波的总声程为L2。如果工件厚度为T,那么L2中一次波声程为:T/ cosβ; 二次波声程为:L2-(T/ cosβ);则:

W2 = L2-2 ×(L2-(T/ cosβ)) ------(3)

2.2.3 倾斜的内部裂纹

如图4所示,对于有倾角的的内部裂纹,如果上端点和下端点都是由一次波探测到(如图4,A),一次波声程分别为W1和W2,则其自身高度h为: {nextpage}

hˊ= (w2- w1)×cosβ ------(4)

如果上端点是由一次波探测到,而下端点是由二次波探测到(如图4,B),且工件厚度为T,那么总声程L2中一次波声程为:T/ cosβ;总声程L2中二次波声程为:L2-(T/ cosβ);则:

W2 = L2 - 2 ×(L2-(T/ cosβ)) ------(5)

hˊ= (w2- w1)×cosβ

利用公式(1)--(5)进行声程的数字化处理,为提高h 的测量精度,工件厚度T和探头K值必须精确测量。

3. 超声信号分析仪和分析软件

超声信号分析仪实际上是一台带有采样装置(频率为30兆)和超声信号接入装置的工控计算机,具有计算机的全部功能。超声信号从CTS-22型超声波探伤仪接入。

分析软件采用可视界面技术,在 WINDOWS环境下均可运行,软件设计以 JB 4730-94 标准为依椐。

4. 研究结果

4.1 模拟裂纹定量测量分析

线切割模拟裂纹试块如图2、图3、图4所示,用超声信号分析仪和分析软件对其自身(垂直)高度进行测量。测量了64个不同类型的线切割模拟裂纹,实测结果与误差如表1所示。

表1 信号分析法自身高度测量数据

|

序号 |

垂直高度 |

测量模拟裂纹个数 |

绝对误 差(mm) |

相对误 差(%) | |||

|

单 个 |

平均 |

最 小 |

最 大 |

平 均 | |||

|

1 |

2 |

7 |

-0.09;-0.254;-0.35;-0.66 +0.3; +0.6; +0.65 |

0.41 |

4.5 |

33.0 |

20.5 |

|

2 |

4 |

8 |

-0.87;-0.82;-0.5 +0.82;+0.23;+0.22;+0.586 +0.4 |

0.55 |

5.5 |

21.75 |

13.8 |

|

3 |

5 |

10 |

-0.93;-0.5;-0.72 +0.13;+0.6;+0.9; +0.65;+0.9 +0.918;+0.4 |

0.66 |

2.6 |

18.4 |

13.2 |

|

4 |

6 |

13 |

-0.23;-0.83;-0.5; -0.16;-0.22 -0.12;-0.812 +0.15;+0.54;+0.8; 0.4;+0.5 +0.047 |

0.41 |

0.8 |

13.8 |

6.8 |

|

5 |

8 |

13 |

-0.2;-0.15;-0.8; -0.48;-0.39 -0.74;-0.26;-0.824;-0.15 -0.5; -0.67 +0.19;+0.162 |

0.42 |

1.9 |

10.3 |

5.3 |

|

6 |

12 |

13 |

-0.5;-0.9;-0.17; -0.94;-0.72 -0.1;-0.62;-0.82;-0.95-0.5 +0.12;+0.5;+0.75 |

0.58 |

0.8 |

7.9 |

4.8 |

4.2 自然裂纹定位定量测量分析

总共制作了38块自然裂纹(有表面开口裂纹和埋藏裂纹)试块,用端点反射回波数字信号测量法对其全部检测,并将其中七块(试块为板、管,缺陷性质为表面和埋藏)解剖验证,所得数据如表2和表3:

表2 自然裂纹端点反射法检测结果

|

试块号 |

试块厚度 |

缺陷位置 |

缺陷长度 (射线测量) |

缺陷预制垂直高度 |

实测高度 |

|

1 |

10 |

表面 |

15 |

2 |

2.46/2.5 |

|

4 |

20 |

表面 |

5 |

3 |

3.47 / 2.74 / 3.79 |

|

15 |

44 |

表面 |

12 |

10 |

11.62 |

|

17 |

16(管) |

表面 |

16 |

3 |

3.02 |

|

20 |

10 |

埋藏 |

22 |

2 |

2.74 / 2.17 |

|

33 |

44 |

埋藏 |

5 |

3.54 /3.29 | |

|

35 |

15(管) |

埋藏 |

15 |

2 |

4.27 / 3.485 |

解剖验证的方法如下:

(1) 用常规超声检测方法对裂纹进行定位,在试块表面用细钻头打上标记,显示裂纹长度和位置; {nextpage}

(2) 对试块采用MO丝(10-15丝)进行线切割,切割方向垂直于焊缝,间距为1-2mm,且将每一薄片编号;

(3) 对裂纹自身高度最高处及附近切片进行表面抛光处理,并用读数显微镜观察、测量裂纹二端点间的垂直高度值(测量数据见表3),对自身高度最高处切片做低倍照相记录;

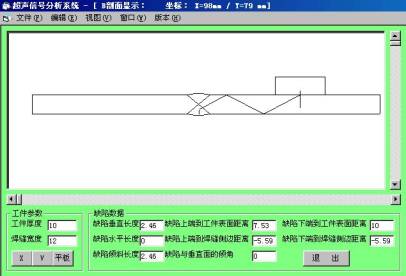

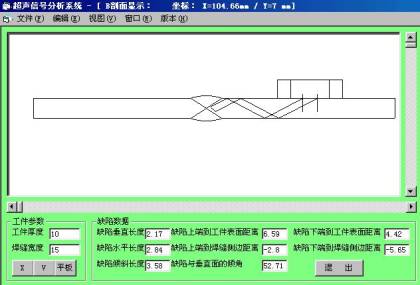

(4) 上述试块端点反射法测量结果,用B显示软件显示裂纹的位置和各项数值,比较实际误差并作误差分析(因篇幅有限,只发表二个试件的低倍照相和B显示,见图5和图6);

表3 自然裂纹解剖测量与比较结果

|

试块编号 |

工件厚度 |

缺陷类型 |

预制高度 |

切片编号 |

解剖测量高度 |

端点反射法检测高度 |

误差 |

备注 |

|

1 |

10 |

表面 |

2 |

1-7 |

2.00 |

2.46* 2.5 |

|

|

|

1-5 |

2.46 | |||||||

|

1-6 |

3.03 | |||||||

|

4 |

20 |

表面 |

3 |

4-5 |

2.10 |

2.74 3.47* 3.79 |

+0.10 +0.42 |

|

|

4-6 |

2.13 | |||||||

|

4-7 |

2.15 | |||||||

|

4-8 |

3.37 | |||||||

|

15 |

44 |

表面 |

10 |

15-5 |

8.28 |

11.62* |

+3.02 |

见注2 |

|

15-3 |

8.58 | |||||||

|

15-4 |

8.6 | |||||||

|

17 |

16(管) |

表面 |

3 |

17-4 |

3.37 |

3.02* |

-0.35 |

|

|

17-3 |

3.95 | |||||||

|

17-5 |

4.27 | |||||||

|

17-6 |

4.30 | |||||||

|

20 |

10 |

埋藏 |

2 |

20-10 |

0.1 |

2.17* 2.74 |

+0.27 +0.84 |

|

|

20-11 |

0.64 | |||||||

|

20-6 |

1.18 | |||||||

|

20-4 |

1.4 | |||||||

|

20-5 |

1.9 | |||||||

|

33 |

44 |

埋藏 |

5 |

33-10 |

2.3 |

3.29 3.54* |

||

|

33-11 |

2.3 | |||||||

|

33-4 |

2.82 | |||||||

|

33-5 |

3.06 | |||||||

|

33-14 |

3.7 | |||||||

|

33-15 |

3.7 | |||||||

|

35 |

15(管) |

埋藏 |

2 |

35-5 |

1.65 |

3.49 4.27* |

+0.45 |

|

|

35-6 |

3.0 | |||||||

|

35-2 |

3.34 | |||||||

|

35-1 |

3.82 |

注:1. *有B显示;

2. 15#试块焊缝根部裂纹表面开口状态十分复杂底部反射波很杂,操作者较难正确判断缺陷波,故造成较大的操作误差。

图5 1#试块裂纹低倍照片和B显示{nextpage}

图6 20# 试块裂纹低倍照片与B显示

4.3 试块解剖裂纹测量结果与端点反射法测量结果的比较

图7 显示了试块解剖后裂纹实际测量结果与端点反射法测量结果之间的关系,图中粗线表示的是实际测量得到的最小垂直高度与最大垂直高度之间的范围。由于自然裂纹面不是规则的矩形面,其高度起伏变化。所以解剖测量到的和系统检测到的高度都有一定的随机性,所测高度只是其中的一部分,精确的确定检测误差是很困难的。我们按以下三种情况分析检测误差:

(1) 如果系统检测结果在最小垂直高度与最大垂直高度之间,我们认为系统检测结果符合实际状况;

(2) 如果系统检测结果小于最小垂直高度,我们认为系统检测结果具有负误差;

(3) 如果系统检测结果大于最大垂直高度,我们认为系统检测结果具有正误差;

各号试块系统检测结果与实际测量结果之间的关系及检测误差如图7所示,图中表示的是绝对误差。

图 7 检测结果比较图示

5. 结论与展望

(1) 采用声程数字处理技术的端点反射回波法,对提高裂纹自身(垂直)高度测量精度是非常有效的。具有原理简单、测量重复性好、操作方便快捷和实用性强等优点。对于自身(垂直)高度大于等于

(2) 自行研制的超声信号分析仪和分析软件不仅具有模拟超声仪器和一般数字式超声仪器的功能,还具有频谱分析、强大的数据管理和报告编辑功能(将另文发表);

(3) 试验研究表明探头质量对检测精度有一定的影响[2];

(4) 利用超声信号分析系统,可以扩大试验研究范围,特别是薄壁材料(如小口径管焊缝)的超声检测方面的研究。

6. 参考文献

[1] 姚 力 《焊缝缺陷超声波定量检测方法探讨》 《无损探伤》1998年 NO,2:11

[2] 陈永强等 《超声换能器性能对检测质量的影响》 《无损检测》1999年NO,11:494